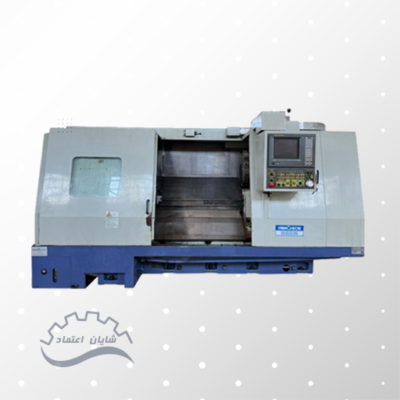

دستگاه تراش CNC

دستگاه تراش CNC

دستگاه تراش CNC

دستگاه تراش CNC

دستگاه تراش CNC

دستگاه تراش CNC

دستگاه تراش CNC

دستگاه تراش CNC

دستگاه تراش CNC

دستگاه تراش CNC

دستگاه تراش CNC

دستگاه تراش CNC

دستگاه تراش CNC

دستگاه تراش CNC

دستگاه تراش CNC

دستگاه تراش CNC

دستگاه تراش CNC

دستگاه تراش CNC

دستگاه تراش CNC چیست؟

دستگاه تراش CNC (کنترل عددی رایانهای) یک دستگاه اتوماسیون صنعتی است که برای کنترل و عملکرد دقیق در فرآیندهای تولید و ساخت استفاده میشود. این دستگاه تراش CNC قادر است برروی مواد مختلف از جمله فلزات، چوب، پلاستیک و سایر مواد، عملیات حک و برش را با دقت بالا و به صورت خودکار انجام دهد. در دستگاه تراش CNC، دستورات و دادهها به صورت عددی به وسیله یک رایانه ارسال میشود. رایانه سپس این دستورات را به موتورها، سروموتورها یا هیدرولیکهای مختلف در دستگاه تراش CNC منتقل میکند تا حرکتهای لازم برای انجام عملیات را بر روی قطعه ایجاد کند. با استفاده از نرمافزارهای مرتبط، میتوان برنامههای مختلفی برای دستگاه تراش CNC تهیه کرد. این برنامهها شامل دستورات و توصیفات دقیقی هستند که مشخص میکنند که این دستگاه باید چه کاری انجام دهد.

به عبارت دیگر، یکی از ابزارهای مهم در انجام فرایندهایی مانند برشکاری، حکاکی، تراشکاری و… که نیاز به دقت فراوان دارد، دستگاه تراش سی ان سی CNC است. این دستگاه به منظور کنترل خودکار عملیات مختلف به صورت عددی استفاده میشود و میتواند توسط کامپیوتر فرایندهای گوناگون را اجرا کند. به کارگیری آن موجب افزایش سرعت و دقت در کار میشود. انواع مختلفی از این دستگاه با کاربریهای متفاوت وجود دارند.

این دستگاه یک سیستم کنترلی است که طبق اعداد و کدهای مشخص وارد شده به دستگاه وظیفه خود را انجام میدهد. خودکار بودن این نوع سیستم موجب افزایش سرعت و دقت کار شده و همین دلیل باعث شده تا در مقایسه با سایر دستگاهها در اولویت استفاده قرار گیرد. استفاده از برنامههای از پیش طراحی شده و اطلاعات ساختاریافته و دارای هدف، در روند کارایی دستگاه تراش CNC نقش اصلی را ایفا میکنند.

دستگاه تراش CNC چگونه کار می کند؟

نحوه کار دستگاه تراش سی ان سی بدین صورت است که برای انجام کار با کمک ابزارهای مدرن، تراش مورد نظر طراحی میشود. یک برنامهنویس به صورت دستی وظیفه طراحی یک قسمت یا مسیر ابزار را بر عهده دارد تا دستگاه مطابق با آن کار خود را انجام دهد. پس از طراحی برنامهنویسی شده، این کدها وارد دستگاه CNC شده و بارگذاری میشوند. در نهایت دستگاه به صورت خودکار و بر اساس طراحی وارد شده در حافظه آن، قطعات را طراحی کرده و تولید مینماید. انجام فرایند تراش در دستگاه توسط یک رابط در رایانه کنترل میشود. اپراتور مدیریت کننده فرایند میتواند نحوه عملکرد دستگاه در مرحله تولید را به صورت شبیهسازی مشاهده کند.

وظایف مختلف دستگاه تراش CNC به صورت کنترل عددی کامپیوتری اجرا میشوند. در واقع این دستگاه ترکیبی از اعداد و کدها را اجرا میکند و وظیفه ایجاد ارتباط بین آنها را دارد. برای انجام این وظیفه از کامپیوترها و رباتها در این دستگاه استفاده میشود تا فرایندی مانند تراشکاری یا حکاکی انجام گیرد. کنترل عددی کامپیوتری یا Computer Numerical Control به صورت مخفف همان CNC است که همراه با پیشرفت تکنولوژی و وارد شدن در عرصه صنایع مختلف توانسته است تحول نوینی را ایجاد نماید. علاوه بر این روند خودکار شدن فرایندهای تولید و ساخت را برای کارفرما فراهم نمودهاست.

انواع دستگاه تراش CNC

دستگاه تراش CNC از دو منظر تعداد محورها و موقعیت قرارگیری اسپیندل موتور که بخشی به منظور نگهداری قطعه کار است، دستهبندی و در انواع مختلف تولید میشود.

1. دستگاه تراش CNC از نظر تعداد محور

دستگاه تراش CNC بر اساس محور، به نمونههای 2 تا 5 محوره تقسیم میشود. در نوع دو محوره دستگاه، به دلیل محدودیت حرکتی، مناسب فرایندهای صنعتی پیچیده نیست. این دستگاه قابلیت تراشکاری داخلی و خارجی، پیشانی تراشی، سوراخکاری و قلاویز زنی را دارد.

1. نوع سه محوره با اضافه شدن یک محور X به دستگاه تولید میشود که با هدف فرزکاری سی ان سی و بورینگ مورد استفاده قرار میگیرد. همچنین میتوانید برای این کار از دستگاه تراش بورینگ CNC هم استفاده کنید.

2. نوع چهار محوره با اضافه شدن محور Y به دستگاه و قابلیتهایی مانند تراشکاری خارج از محور و قطعات پیچیده به کار گرفته میشود.

3. در نوع پنج محوره این دستگاه که به نام دستگاه تراش cnc محور C و Y هم شناخته میشود؛ یک ابزار گیر یا تارت دیگر به قسمتهای مختلف دستگاه اضافه شده تا بتوان به صورت همزمان دو قطعه را با یکدیگر ماشین کاری کرد.

2. دستگاه تراش CNC از نظر موقعیت اسپیندل

انواع دستگاه تراش CNC از نظر موقعیت اسپیندل

1. تراش CNC عمودی

در دستگاه تراش سی ان سی CNC با محور عمودی، نحوه قرار گرفتن قطعه کار یا اسپیندل مانند یک سفالگر است که موجب حرکت چرخ سفالگری میشود. این محور در حالت قائم بر روی یک میز گرد و بزرگ که وظیفه نگهداری قطعه کار را دارد، میچرخد. این نوع چرخش موجب میشود تا بتوان به اویه و موقعیتهای سخت دست پیدا کرد. دستگاه تراش عمودی CNC به منظور کار با مواد بزرگ، سنگین و حجیم بکار برده میشود؛ کارهای بزرگی که امکان حمل با جرثقیل را دارند. قطعه کار در این دستگاه همیشه پایدار است؛ در نتیجه حرکات اسپیندل بهتر و با دقت بیشتری انجام میشوند.

2. تراش CNC افقی

یکی از متداولترین انواع این دستگاه، افقی است که در اکثر کارگاهها مورد استفاده قرار میگیرد. این نوع از دستگاه به دو صورت بستر تخت و بستر مورب دستهبندی میشود. دستگاه تراش افقی CNC با کمک ابزار مخصوص بر روی مواد، فرم و طرح دلخواه برنامهریزیشده را پیادهسازی مینماید. این دستگاه از یک قطعه فلز خاص تشکیل شدهاست که به صورت استوانهای میچرخد و همراه با چرخش مواد، فرم مورد نظر را اجرا میکند. معمولا برای مواد سبکتر این نوع دستگاه بکار برده میشود. در نوع بستر مورب که با نام تراش اسپید نیز شناخته میشود، تخلیه برادهها بهراحتی و آسانی انجام میشود. این دستگاه سرعت حرکتی بالایی داشته که همین امر موجب میشود تا سرعت ماشین کاری در آن افزایش یابد.

3. دستگاه تراش مولتی اسپیندل cnc

این نوع از دستگاههای تراش دارای چند اسپیندل هستند که برای سوراخکاری، فرزکاری و قلاویزکاری استفاده میشوند. بیشترین کاربرد دستگاه تراش مولتی اسپیندل CNC در طراحی و ساخت قطعات ماشین سازی است. این محصول میتواند با تعداد دورهای بالا کار کند و قابلیت خنک کنندگی و روغن کاری خودکار را هم دارد.

معرفی اجزای سازنده دستگاه تراش CNC

دستگاه تراش CNC به منظور اجرایی نمودن فرایند طراحی و انجام کار از قسمتهای مختلفی تشکیل شده است که هر کدام یک وظیفه را بر عهده دارند.

پایه دستگاه تراش

پایه موجب میشود تا دستگاه در یک موقعیت ثابت نگهداشته شود. به دلیل استفاده از دستگاه تراش و کار روی قطعات مختلف وجود یک پایه قوی به منظور افزایش انعطافپذیری مورد نیاز است. علاوه بر این وجود پایه باعث میشود تا بتوان هنگام تنظیم ارتفاع کار، یک انعطافپذیری مناسبی را ایجاد نمود.

سرپوش

کلگی یا سرپوش یکی از مهمترین بخشهای دستگاه تراش CNC است که از قسمتهای کوچکتری مانند اسپیندل، مکانیزم تغییر سرعت و تعویض دنده تشکیل شدهاست. سرپوش یکی از محکمترین و مقاومترین بخشهای دستگاه است.

اسپیندل

اسپیندل که در قسمت سرپوش یا کلگی قرار دارد؛ وظیفه نگهداری قطعه کار را بر عهده دارد. این قسمت از طریق یک لوله به قسمت چاک یا سه نظام دستگاه متصل است. وظیفه این قطعه، چرخاندن محصول نهایی در صورت نیاز برای ایجاد فرم موردنظر روی آن است. علاوه بر این میتوان از طریق یک فرمول ساده میزان سرعت چرخش آم را نیز مشخص کرد.

جعبه دنده یا گیربکس

قسمت مهمی که وظیفه کنترل سرعت موتورها را بر عهده دارد، جعبه دنده یا گیربکس است. محل قرارگیری آن در بخش اصلی است و موجب چرخاندن چاک دستگاه میشود.

مته مرغک

این قطعه در برابر اسپیندل و به صورت محرک در دستگاه قرار گرفته و قابلیت تغییر با توجه به محصول نهایی را دارد. چنانچه قطعه از لحاظ طولی بلند باشد با هدف جلوگیری از لرزش قطعه آن را ما بین اسپیندل و مته مرغک قرار میدهند.

کالسکه

کالسکه از قسمتهای مختلفی مانند زین، تکیهگاه کامپوزیت، اسلاید تراورس و سرسره بالایی تشکیل شده است. حرکت این قطعه به صورت چپ و راستی است.

میز

این قسمت یکی از مهمترین بخشهای دستگاه تراش به حساب میآید که با کمترین حرکت در دستگاه قرار میگیرد. وظیفه پشتیبانی از پایه، دم، کالسکه و دیگر اجزای دستگاه را بر عهده دارد.

کامپوزیت

کامپوزیت یکی از ابزارهای مورد نیاز برای کار با موادی که در فرم دهی نیاز به ایجاد زاویههای تیز دارند به شمار میرود. علاوه بر این کامپوزیت از ابزار post حمایت کرده و چرخش را آسانتر میکند.

اسلاید تراورس

این قطعه با قرارگیری بر روی کالسکه به صورت رفت و برگشتی به جلو و عقب بر روی زین حرکت میکند. از جمله مزایای آن ایجاد حکاکی بر روی فلزات سخت با کمک چرخ دستی است.

ابزارگیر

به منظور بستن و محکم نمودن ابزار حکاکی از این قطعه در روی کامپوزیت استفاده میشود.

بال اسکرو

ساختار ظاهری این قطعه مشابه با یک مجموعهای پیچ و مهرهها است. در حالت کلی، بال اسکرول یک وسیله مکانیکی به منظور تبدیل حرکت چرخشی به حرکت خطی است.

انواع واردات دستگاه های تراش CNC

واردات دستگاههای تراش CNC، به عنوان قلب تپندهی بسیاری از صنایع، به دلایل متعددی از جمله دستیابی به فناوریهای روز دنیا، افزایش دقت و سرعت تولید، و کاهش هزینههای تولید در بلندمدت، مورد توجه قرار میگیرد. این دستگاهها با قابلیت برنامهریزی کامپیوتری، قادر به انجام عملیات تراشکاری با دقت بسیار بالا و در شکلهای پیچیده هستند. در زیر انواع واردات تراش سی ان سی آمدهاست:

دستگاه تراش CNC وارداتی

تراش CNC وارداتی به دستگاههای تراشی گفته میشود که از کشورهای دیگر وارد شدهاند. این دستگاهها به دلیل دقت بالا، سرعت عمل، قابلیت برنامهریزی و تنوع کاربردی که دارند، به طور گستردهای در صنایع مختلف از جمله خودروسازی، هوافضا، پزشکی و قالبسازی مورد استفاده قرار میگیرند.. این دستگاهها با بهرهگیری از فناوری کنترل عددی کامپیوتری (CNC)، قادر به تولید قطعات با دقت بسیار بالا و در حجمهای مختلف هستند. واردات این دستگاهها به دلایل مختلفی از جمله دسترسی به تکنولوژیهای روز دنیا، افزایش بهرهوری و کیفیت تولید و کاهش هزینههای تولید در بلندمدت، مورد توجه بسیاری از صنایع قرار گرفته است.

دستگاه تراش CNC کره ای

تراش CNC کرهای به عنوان یکی از پیشرفتهترین و دقیقترین ماشینآلات تراش در جهان شناخته میشود. شرکتهای کرهای با بهرهگیری از فناوریهای روز دنیا و تجربه طولانی در زمینه تولید ماشینآلات صنعتی، دستگاههایی با کیفیت بالا و عملکرد قابل اطمینان تولید میکنند. این دستگاهها به دلیل دقت بالا، سرعت عمل، قابلیت برنامهریزی پیچیده و دوام طولانی مدت، در صنایع مختلف از جمله خودروسازی، هوافضا، پزشکی و الکترونیک مورد استفاده گسترده قرار میگیرند. قابلیت برنامهریزی پیچیده: این دستگاهها با استفاده از نرمافزارهای CAD/CAM قادر به انجام عملیات تراش بر روی قطعات با اشکال پیچیده و متنوع هستند.

دستگاه تراش CNC اروپایی

تراش CNC اروپایی به دلیل کیفیت ساخت بالا، دقت در تولید، فناوری پیشرفته و نوآوریهای مداوم، در صنعت تولید به عنوان یک استاندارد شناخته میشود. شرکتهای اروپایی با بهرهگیری از مهندسی دقیق و استفاده از مواد اولیه با کیفیت، دستگاههایی تولید میکنند که قادر به تولید قطعات با تلرانس بسیار کم و سطح پرداخت بالا هستند. تراش CNC اروپایی در صنایع مختلفی از جمله خودروسازی، هوافضا، پزشکی، قالبسازی، انرژی و صنایع عمومی کاربرد دارد. از این دستگاهها برای تولید قطعات پیچیده و با دقت بالا مانند شفتها، چرخدندهها، قطعات موتور، قالبهای تزریق پلاستیک و بسیاری از قطعات دیگر استفاده میشود.

- تولید قطعات دقیق با شکلهای پیچیده

- ماشینکاری مواد سخت و مقاوم

- تولید قطعات با تلرانسهای بسیار کم

- تولید انبوه قطعات با کیفیت یکسان

کاربرد دستگاه تراش CNC چیست؟

با پیشرفت تکنولوژی و وارد شدن فناوری به صنایع مختلف، تولید دستگاههای تراش یکی از برگهای برنده بشر به حساب میآید. این نوع دستگاه جایگزین مناسبی برای ماشینهای دستی است که در بسیاری از صنایع مختلف مورد استفاده قرار گرفتهاست.

مهمترین ویژگی این دستگاه که موجب شده طرفداران بیشماری داشتهباشد، دقت و سرعت بالای انجام کار است که در نهایت موجب افزایش تولید و کسب درآمد بیشتر میشود. دستگاه تراش سی ان سی CNC در صنایع گوناگون با هدف انجام کارهایی مانند تراشکاری، حکاکی، برشکاری و سوراخکاری بر روی اجسامی با جنس فلز، سنگ، چوب، شیشه، پلاستیک و… بکار گرفته میشود. علاوه بر این، از این دستگاه در صنایعی مانند خودروسازی، الکترونیک، هوافضا، ساخت اسلحه، ورزش و … نیز استفاده میشود. تولید محصولات سه بعدی و زینتی با طرحهای پیچیده توسط این دستگاه قابل انجام است.

مزیت استفاده از دستگاه تراش CNC

در زمانهای قدیم تمامی فرایند و وظایف در صنایع مختلف به صورت دستی و با دقت پایین انجام شدهاست؛ اما امروزه با ورود دستگاه تراش CNC کارها بسیار آسان و با سرعت بالاتری انجام میشود. این دستگاه زیر نظر یک متخصص آگاه و باتجربه به صورت برنامهریزیشده میتواند فرایند دستور دادهشده را برای تعداد دفعات مشخص اجرا نماید.

از جمله مزیتهای کار با این دستگاه میتوان به موارد زیر اشاره کرد:

- ارتباط با رباتها و کامپیوتر

- سرعت و دقت اجرای بالا

- انجام خودکار فرایندهای اجرایی

- امکان تولید قطعات پیچیده به دلیل دقت بالا

- تعداد کمتر ابزارهای جانبی مورد استفاده در این نوع دستگاه

ویژگی های دستگاه تراش CNC چیست؟

یکی از ویژگیهای مهم دستگاه CNC، دقت بالا و تکرارپذیری در انجام عملیات است. دستگاه تراش سی ان سی قادر به انجام حرکتهای بسیار دقیق است که توسط اپراتور به همان صورت دقیق تکرار نمیشود. همچنین در طول عملکرد، دستگاه تراش سی ان سی به صورت مداوم وضعیت خود را کنترل و مانیتور میکند. این شامل کنترل سرعت، تنظیمات ابزار، تنظیمات حرکتی و مانیتورینگ عملکرد در حین اجرا میشود.

عواملی که بر دقت تراش CNC تأثیر می گذارند

عوامل مرتبط با دستگاه CNC

- کالیبراسیون دستگاه: دقت کالیبراسیون محورها و اجزای دستگاه، تأثیر مستقیمی بر دقت تراش دارد. هرگونه انحراف در کالیبراسیون میتواند منجر به خطا در ابعاد قطعه شود.

- سفت بودن اتصالات: شل بودن اتصالات مختلف دستگاه، مانند اتصالات ابزار، میز کار و … میتواند باعث لرزش و ناپایداری دستگاه شده و در نتیجه دقت را کاهش دهد.

- بالانس بودن قطعه کار: عدم تعادل قطعه کار باعث ایجاد لرزش شده و دقت تراش را کاهش میدهد.

- کیفیت قطعات مصرفی: کیفیت ابزار برش، روانکارها و سایر قطعات مصرفی، تأثیر مستقیمی بر کیفیت سطح و ابعاد قطعه دارد.

- سیستم کنترل عددی (CNC): نوع و کیفیت سیستم کنترل عددی، دقت و سرعت پردازش اطلاعات را تعیین میکند.

بهبود دقت تراش CNC

- کالیبراسیون منظم دستگاه: کالیبراسیون دستگاه به صورت دورهای انجام شود.

- استفاده از ابزار برش با کیفیت: از ابزار برش با کیفیت بالا و مناسب برای جنس قطعه کار استفاده شود.

- برنامهنویسی دقیق: برنامههای تراشکاری با دقت و با استفاده از نرمافزارهای مناسب تهیه شوند.

- کنترل دقیق پارامترهای برش: پارامترهای برش مانند سرعت برش، عمق برش و تغذیه به دقت تنظیم شوند.

- استفاده از سیستم خنککاری مناسب: از سیستم خنککاری مناسب برای کاهش حرارت و افزایش عمر ابزار استفاده شود.

- آموزش اپراتورها: اپراتورها به طور مرتب آموزش ببینند تا مهارتهای خود را افزایش دهند.

آینده دستگاههای تراش CNC

با پیشرفت تکنولوژی، دستگاههای تراش CNC به سمت هوشمند شدن پیش میروند. استفاده از هوش مصنوعی، اینترنت اشیا و واقعیت مجازی، امکان تولید قطعات پیچیدهتر و با کیفیتتر را فراهم خواهد کرد. همچنین، با توسعه نرمافزارهای طراحی و شبیهسازی، فرآیند برنامهنویسی دستگاهها سادهتر و سریعتر خواهد شد. در آینده، میتوان انتظار داشت که تراشهای CNC با قابلیتهای بسیار بالاتر، سرعت بیشتر و دقت بالاتری تولید شوند.

قیمت انواع دستگاه CNC

کارخانه صنعتی شایان اعتماد با بيش از نیم قرن سابقه درخشان پيشرو در زمينه عرضه انواع دستگاههای تراش سی ان سی و ايجاد سهولت در فروش محصولات توليدي ، فعاليت خود را در زمينه تامين ماشین آلات صنعتی و ماشینهای تراشکاری و صنعتی مورد نياز کارخانجات صنايع کشاورزي، صنعتی، خودروسازي و… آغاز نمودهاست. در اين مسير ضمن توجه به ارتقاء هرچه بيشتر کمي و کيفي محصولات، فعاليتها، بهبود فرآيندها را نيز مدنظر قرار دادهاست.همچنین شرکت شایان اعتماد با استفاده از مواد اولیه درجه یک و آمیخته کردن آن با تکنولوژی روز دنیا و با استفاده از نیروی کاری متخصص مجرب و با هدف ارائه بهترین و با کیفیتترین محصولات آماده خدمات رسانی به هموطنان عزیز و گرامی در سرتاسر میهن عزیزمان ایران در خصوص استعلام قیمت انواع دستگاههای تراش CNC است.

بهترین قیمت تراش CNC

یافتن بهترین قیمت برای یک دستگاه تراش CNC به عوامل متعددی از جمله برند، مدل، اندازه، قابلیتها، وضعیت دستگاه (نو یا دست دوم) و بازار آن لحظه بستگی دارد. برای اطمینان از خریدی مقرونبهصرفه، توصیه میشود قیمتهای مختلف را در بازار مقایسه کنید، با فروشندگان مختلف صحبت کنید و از تخفیفات و پیشنهادات ویژه بهرهمند شوید. همچنین، بررسی مشخصات فنی دستگاه، گارانتی و خدمات پس از فروش نیز از اهمیت بالایی برخوردار است. برای یافتن بهترین قیمت، میتوانید از سایتهای فروش آنلاین، نمایشگاههای صنعتی و نمایندگیهای فروش برندهای معتبر استفاده کنید.

راهکارهایی برای یافتن بهترین قیمت

- تحقیق و مقایسه: قبل از خرید، مدلهای مختلف دستگاه را از تولیدکنندگان و فروشندگان مختلف مقایسه کنید. برای این کار میتوانید از کاتالوگها، وبسایتها و نمایشگاههای صنعتی استفاده کنید.

- مشاوره با کارشناسان: با کارشناسان و مهندسان متخصص در زمینه ماشینکاری CNC مشورت کنید تا آنها شما را در انتخاب دستگاه مناسب راهنمایی کنند.

- در نظر گرفتن نیازهای خود: قبل از خرید، نیازهای خود را به دقت مشخص کنید. این کار به شما کمک میکند تا دستگاهی متناسب با نیازهای خود انتخاب کنید و هزینههای اضافی را کاهش دهید.

- مذاکره با فروشنده: هنگام خرید، سعی کنید با فروشنده مذاکره کنید تا بتوانید تخفیف بگیرید.

- خرید از منابع معتبر: دستگاه CNC را از فروشندگان معتبر و دارای سابقه خریداری کنید تا از کیفیت و گارانتی دستگاه اطمینان حاصل کنید.

خرید دستگاه تراش CNC

خرید دستگاه تراش CNC نیازمند بررسی دقیق عوامل متعددی از جمله نوع قطعه کار، دقت مورد نیاز، سرعت برش، ابعاد دستگاه، بودجه و برند سازنده است. دستگاه تراش CNC با بهرهگیری از کنترل عددی کامپیوتری قادر به تولید قطعات فلزی با دقت بالا، سرعت زیاد و تکرارپذیری بالا است. شرکت شایان اعتماد به عنوان یکی از شرکتهای معتبر در این حوزه، طیف گستردهای از دستگاههای تراش CNC را با کیفیت بالا و خدمات پس از فروش مناسب ارائه میدهد. با انتخاب دستگاه مناسب از شرکتهای معتبر مانند شایان اعتماد، میتوان به افزایش بهرهوری و کیفیت تولید در واحدهای صنعتی دست یافت.

خریدار تراش CNC

خرید یک تراش CNC، تصمیم مهمی است که مستلزم دقت و بررسی دقیق است. این دستگاههای پیشرفته، با دقت و سرعت بالا قطعات فلزی را شکل میدهند و نقش مهمی در صنایع مختلف ایفا میکنند. قبل از خرید، عوامل متعددی از جمله نوع قطعات مورد نظر، حجم تولید، بودجه، برند، مشخصات فنی دستگاه (مانند تعداد محورها، دقت، قدرت موتور)، ابعاد کاری، قابلیتهای نرمافزاری و خدمات پس از فروش را باید به دقت بررسی کنید. همچنین، مشاوره با کارشناسان و متخصصان حوزه CNC میتواند در انتخاب بهترین گزینه بسیار مفید باشد. با توجه به تنوع بالای تراشهای CNC در بازار، خریداران باید با آگاهی کامل از نیازهای خود و مقایسه دقیق مدلهای مختلف، بهترین تصمیم را اتخاذ کنند. اگر خریدار تراش سی ان سی هستید، شایان اعتماد بهترین تولید کننده این دستگاهها است.

سوالات متداول

مهمترین نکات هنگام خرید دستگاه تراش CNC کدماند؟ باید در هنگام خرید دستگاه تراش سی ان سی مرغوب به نوع کیفیت قطعات و بخشهای مختلف آن توجه شود.

دستگاه تراش CNC چه تفاوتی با دستگاههای دستی دارد؟ در دستگاه تراش CNC، فرایند کار با استفاده از یک سری کدها و اعداد برنامهریزیشده به نام جی کد و توسط برنامهنویس متخصص، با هدف کنترل مراحل ماشین کاری انجام میشود که موجب افزایش دقت و سرعت اجرا خواهد شد.

کدامیک از انواع دستگاه تراش CNC برای اجرای کار بهتر است؟ این دستگاه از نوع بستر مورب به دلیل داشتن آزادی عمل بیشتر و سهولت در رهاسازی برادهها، عملکرد بهتری نسبت به سایر انواع دارد. سرعت بالای حرکت محورها موجب افزایش سرعت ماشینکاری و تولید نهایی میشود.

جمع بندی

دستگاه تراش CNC نوعی از ابزار انجام فرایندهایی مانند تراش، حکاکی، برشکاری و سوراخکاری در قطعههای صنعتی و مکانیکی و… بر اساس انتظار کارفرما است. خودکار بودن این نوع دستگاه موجب شده تا دقت کار با قطعات به مقدار زیادی افزایش یافته و همین امر باعث افزایش سرعت کار میشود. در نهایت شما با استفاده از آن میتوانید یک درآمدزایی کلان برای خود داشتهباشید. این محصول به دلیل استفاده از طرحهای از قبل برنامهریزیشده و دقیق، یک انتخاب و جایگزین مناسب برای دستگاههای تراش دستی است تا از بروز خطا جلوگیری نماید.